|

|

||||||||||

| 同类产品推荐 | |

|

|

| 产品说明 |

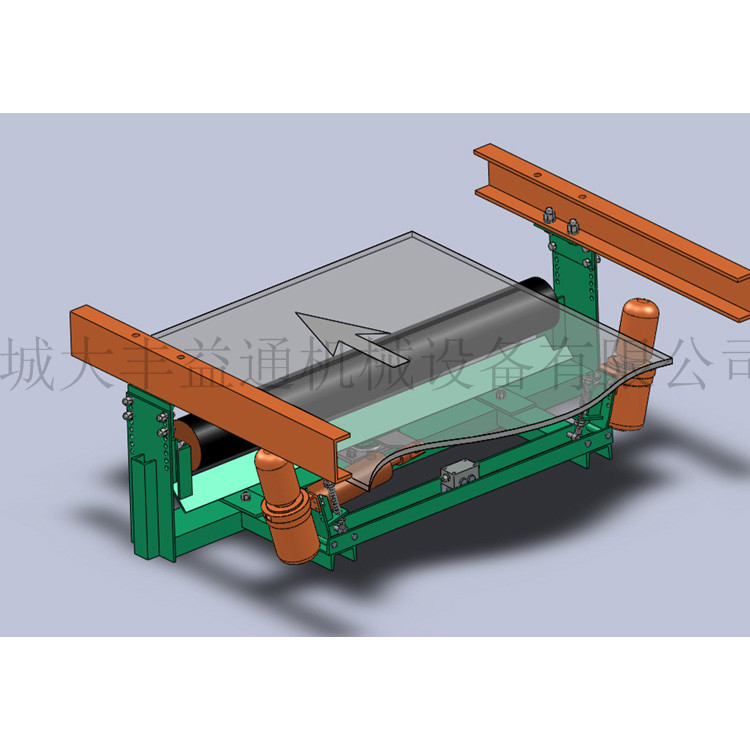

外装式电动滚筒的型式代号

由于外装式电动滚筒在我国乃至国内上尚属于带式传送机的新型驱动装置,我国电动滚筒行业尚未制订统一的产品型式代号。生产外装式电动滚筒的厂家很多,各厂家的代号不尽相同,而且差别较大,主要有定轴齿轮,摆线针轮,行星齿轮三种传动型式的外装式电动滚筒,其代号如下 :

按JB/T7330-94标准,配用隔暴电机代号为B,带逆止器代号为N。

1 适用范围及特点

1.1 可以代替目前广泛使用着的电机一减速器型式的外驱动装置,用来构成胶带输送机,可输送煤炭、矿石、砂子、水泥、面粉等散装物料,

也可以输送麻包、设备等成件物品。

1.2 结构简单紧凑,占用空间面积小。

1.3 密封良好,适用于粉尘浓度大、潮湿泥泞的工作场所。

1.4 使用维修方便,操作安全可靠,寿命长。

1.5 能源消耗少,且容易实现集中控制。

1.6 可满足各种逆止、制动、包胶等需求。

2 工作条件

2.1 使用环境温度为一 15 ℃、 +40 ℃;

2.2 海拔高度不超过 1000 米,

2.3 输送物料的温度不超过 60 ℃;

2.4 电压 380V ,频率 50Hz 。

3 基本参数

|

直径 |

功率 |

带宽 |

胶 带 速 度 (m/s) |

质量 |

|||||||

|

0.8 |

1.0 |

1.25 |

1.6 |

2.0 |

2.5 |

3.15 |

4.0 |

||||

|

320 |

1.5 |

500 |

· |

· |

· |

· |

|

|

|

|

182 |

|

650 |

· |

· |

· |

· |

|

|

|

|

192 |

||

|

2.2 |

500 |

|

· |

· |

· |

|

|

|

|

184 |

|

|

650 |

|

· |

· |

· |

|

|

|

|

194 |

||

|

3 |

500 |

|

|

· |

· |

|

|

|

|

217 |

|

|

650 |

|

|

· |

· |

|

|

|

|

224 |

||

|

4 |

500 |

|

|

|

· |

|

|

|

|

224 |

|

|

650 |

|

|

|

· |

|

|

|

|

236 |

||

|

400 |

2 |

500 |

· |

· |

· |

· |

|

|

|

|

216 |

|

650 |

· |

· |

· |

· |

|

|

|

|

227 |

||

|

3 |

500 |

· |

· |

· |

· |

|

|

|

|

248 |

|

|

650 |

· |

· |

· |

· |

|

|

|

|

262 |

||

|

4 |

500 |

|

· |

· |

· |

|

|

|

|

253 |

|

|

650 |

|

· |

· |

· |

|

|

|

|

267 |

||

|

500 |

1.5 |

500 |

|

· |

· |

|

|

|

|

|

269 |

|

650 |

|

· |

· |

|

|

|

|

|

280 |

||

|

2.2 |

500 |

· |

· |

· |

· |

|

|

|

|

271 |

|

|

650 |

· |

· |

· |

· |

|

|

|

|

282 |

||

|

800 |

· |

· |

· |

|

|

|

|

|

312 |

||

|

3 |

500 |

· |

· |

· |

· |

· |

|

|

|

299 |

|

|

650 |

· |

· |

· |

· |

· |

|

|

|

313 |

||

|

800 |

· |

· |

· |

· |

· |

|

|

|

343 |

||

|

4 |

500 |

· |

· |

· |

· |

· |

· |

|

|

305 |

|

|

650 |

· |

· |

· |

· |

· |

· |

|

|

319 |

||

|

800 |

· |

· |

· |

· |

· |

· |

|

|

349 |

||

|

5.5 |

500 |

|

· |

· |

· |

|

· |

|

|

365 |

|

|

650 |

|

· |

· |

· |

· |

· |

|

|

401 |

||

|

800 |

|

· |

· |

· |

· |

· |

|

|

430 |

||

|

7.5 |

650 |

|

|

· |

· |

· |

· |

|

|

414 |

|

|

800 |

|

|

· |

· |

· |

· |

· |

|

443 |

||

|

11 |

650 |

|

|

|

· |

· |

· |

|

|

476 |

|

|

800 |

|

|

|

· |

· |

· |

· |

|

513 |

||

|

15 |

800 |

|

|

|

· |

· |

· |

· |

|

537 |

|

|

630 |

3 |

1000 |

|

|

· |

|

|

|

|

|

526 |

|

4 |

1000 |

|

· |

· |

· |

|

|

|

|

533 |

|

|

1200 |

|

|

· |

|

|

|

|

|

587 |

||

|

5.5 |

800 |

|

· |

· |

· |

· |

|

|

|

572 |

|

|

1000 |

|

· |

· |

· |

· |

|

|

|

603 |

||

|

1200 |

|

· |

· |

· |

· |

· |

|

|

673 |

||

|

7.5 |

800 |

|

· |

· |

· |

· |

|

|

|

587 |

|

|

1000 |

|

· |

· |

· |

· |

· |

|

|

618 |

||

|

1200 |

|

· |

· |

· |

· |

· |

|

|

687 |

||

|

11 |

650 |

|

|

· |

· |

|

|

|

|

608 |

|

|

800 |

|

|

· |

· |

· |

|

|

|

674 |

||

|

1000 |

|

· |

· |

· |

· |

· |

· |

|

706 |

||

|

1200 |

|

· |

· |

· |

· |

· |

|

|

776 |

||

|

15 |

800 |

|

|

|

· |

· |

|

|

|

692 |

|

|

1000 |

|

|

|

· |

· |

· |

· |

|

724 |

||

|

1200 |

|

|

|

· |

· |

· |

· |

· |

794 |

||

4 吊运安装

4.1 通过两个支座上的吊环即可用起重机械将电动滚筒运至安装现场。

4.2 将两支座用螺栓固定在运输机机架上。各螺栓均须加垫圈并拧紧螺母,机架必须牢固地安装在基础上。有关安装尺寸见图一及表 2 。

4.3 安装时应使支座底平面处于水平位量,需要倾斜时倾斜角不得超过 5 度。

4.4 通过电动滚筒左端盖上的注油孔向滚筒内注 XN46 号机油,并使其液面达到滚筒直径的 1 / 3 高度。

4.5 完成以上步骤后,用手旋转滚筒,应转动灵活,无卡滞现象。

4.6 旋开接线盒, 使电机引线与电器控制柜中的线路正确联结起来。

4.7 接通电源,启动滚筒.检查滚筒的旋转方向是否正确,反转时应予以调整。

4.8 单向旋转滚筒装有逆止装置.电机接线时应根据滚筒的旋转方向查出电机的旋转方向,电机的旋转方向与滚筒的转向相反,不能查出电机的转向时,可带电点动查出。逆止装置在外部的,可将逆止装置紧固螺栓拆下,使止口与滚筒端盖脱开即可点动查出。

5 使用、维修及故障排除

用前准备:

5.1.1 电动滚筒应在不高于 40 ℃的环境温度下工作。

5.1.2 电器控制线路中应安装与所选用的电动滚筒相配套的过载、单相运行及紧急制动等保护装置,并使机体外壳有良好的接地。

5.1.3 输送机的所有零部件均应按照有关规定准确无误地进行安装,然后即可进行试车。

5.1.4 试车应分为空载和负载两个阶段进行。空载时,整机应运转平稳,无冲击及较大的周期性噪声。

5.1.5 负载试车应在空载试车一切正常后进行。试车时,应先开车后投料、并使物料均匀、连续和缓慢地

投入,停车前应先停止加料,待物料排空后再停车。

5.2 生产使用

5.2.1 输送机输料前,应先空转片刻,待运转正常后方可投料。

5.2.2 物料的投放应均匀、连续,并避免超载。

5.2.3 生产过程中应尽量避免输送机的频繁起动和制动。

5.2.4 生产人员应严格遵守操作规程,以免发生安全事故。

5.2.5 使用过程中,一旦发生故障,应立即停车检查,予以排除。

5.3 维护与保养:

5.3.1 维护

5.3.1.1 生产过程中应根据被输送物料的性质,适时进行清除,以保持输送机各部位的整洁。

5.3.1.2 电动滚筒每一年更换一次润滑油,发现有渗漏现象,应检查密封部位,并更换已磨

损的密封件。

5.3.1.3 检查、调整、清扫等工作不允许在运转情况下进行。

5.3.2 保养

在正常情况下,电动滚筒每一年中修一次。其过程如下:

5.3.2.1 通过滚筒左端盖上的放油孔将滚筒内的润滑油排放干净。

5.3.2.2 将滚筒拆开,其步骤是:将左法兰轴端接线盒及左支座和左端盖螺栓拆下,再将右端盖螺栓及右支座拆下,用吊环吊起右法兰轴就可吊出。

5.3.2.3 将滚筒内的各零部件及其内壁清洗干净。

5.3.2.4 重新为各轴承 ( 包括电机轴承在内共六只 ) ,注入足够量的钙钠基润滑脂。

5.3.2.5 更换电机及滚筒体上的各密封圈和油封,所更换的密封圈及油封必须完整无损,光滑整园,没有微小的凸起和凹陷,也不能有折皱,其材质必须用耐油橡胶。

5.3.2.6 电机绕组对机壳及相互间的绝缘电阻应不小于 5 兆欧,否则应进行浸漆及烘干处理。

5.3.2.7 检查各轴承、逆止器及齿轮的磨损情况,不能用的予以更换。

5.3.2.8 滚筒的组装应按拆开时的相反步骤进行,并由专门人员负责,以保证质量。

5.3.2.9 向滚筒内注入新的 N46 号机油,并使液面高度达到滚筒直径的 1 / 3 。

5.3.2.10 按照 5.1 条进行试车,一切正常后可投入生产。

5.4 故障排除 ( 见表 )

|

故障情况 |

检 查 部 位 |

原 因 分 析 |

维 修 方 法 |

|

滚筒停转 |

1.电路 |

因超载导致断电或电路故障 |

减少输送量和检修电路 |

|

2.电机 |

电机损坏 |

检修电机 |

|

|

滚筒渗油 |

1.两端纸垫或油封 |

纸垫或油封损坏 |

更换纸垫或油封 |

|

2.两端各坚固螺栓 |

紧固螺栓松动 |

紧固各螺栓 |

|

|

机油渗入电机 |

1.电机轴伸端油封 |

油封磨损 |

更换油封 |

|

2.润滑油液面高度 |

注入润滑油过多 |

使液面保持滚筒直径的 1/3 高度。 |

|

|

滚筒噪声异常 |

各紧固螺栓、轴承、齿轮 |

紧固螺栓松动,轴承、齿轮损坏 |

1. 旋紧各部位螺栓。 2. 不能使故障排除时,则应检查各轴承及齿轮,若损坏则更换之。 |

|

胶带跑偏 或打滑 |

胶带、滚筒或张紧装置 |

1.安装不良 |

检查安装质量,重新调整之 |

|

2.投料不对中 |

调节投料装置,使之对中 |

||

|

3.张紧装置调节不均匀 |

调整张紧装置 |

||

|

4.胶带过松 |

张紧胶带 |

||

|

5.滚筒外壳粘料 |

清除粘料 |

||

|

反向不逆止 |

逆止器 |

逆止器损坏 |

检修,若不能检修可更换之 |